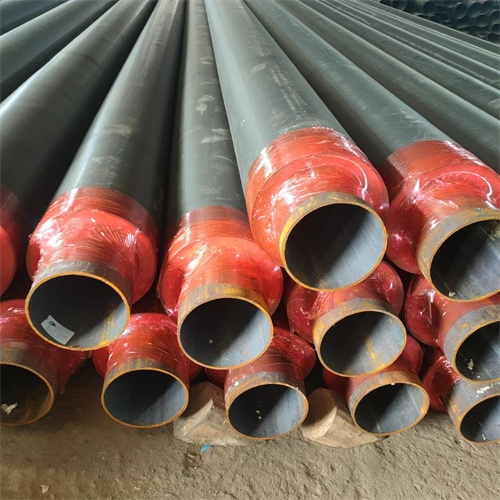

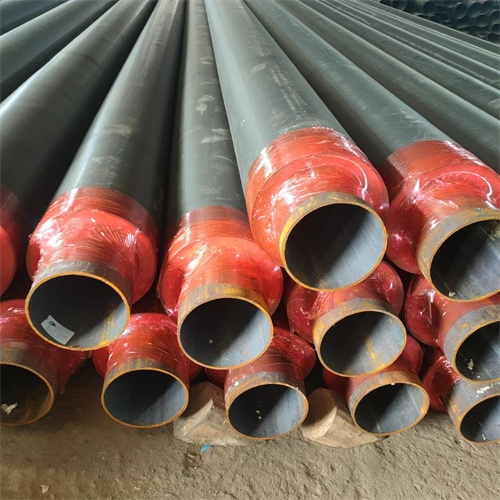

玻璃钢缠绕保温管是由聚氨酯保温层、缠绕玻璃钢做外保护层、以及钢管形成的产品,具有很好的机械强度和优良的耐腐蚀性能。它能保护管材在运输、安装及使用过程中不受外界因素引起的破坏。聚氨酯、玻璃钢保温管道各项指标聚氨酯、玻璃钢直埋保温管外护管为不饱和树脂与玻璃纤维组成具有较高强度与耐腐蚀性,可架空亦可直埋。缠绕玻璃钢预制聚氨酯泡沫直埋保温管是以纤维缠绕玻璃钢管道作为输送管道,以聚氨酯等材质作为中间保温层,以缠绕玻璃钢管道作为承受外压保护层的一种新型保温管道。

1、工作管(介质输送核心)

材质选择:根据输送介质特性选用不同管材,常见类型包括:

钢管(如无缝钢管、直缝钢管):适配高温高压介质(如蒸汽、高温热水,温度≤350℃,压力≤2.5MPa),机械强度高,耐冲击。

聚乙烯(PE)管:适配低温流体(如常温自来水、低温热水,温度≤60℃),耐腐蚀、重量轻,适合非承压或低压场景。

不锈钢管:适配腐蚀性介质(如化工流体、海水),耐酸碱性能强,使用寿命长。

功能:直接接触并输送流体(如水、蒸汽、化工介质),是整个管道系统的“输送通道”,需具备足够的耐压、耐温与抗介质腐蚀能力。

2、保温层(节能保温关键)

核心材质:以聚氨酯泡沫为主,部分场景搭配岩棉、玻璃棉等辅助保温材料,具体特性如下:

聚氨酯泡沫:导热系数极低(≤0.024W/(m・K)),保温效果优异;密度均匀(35-60kg/m³),能紧密包裹工作管,无空隙;同时具备一定抗压强度(≥0.3MPa),可承受外部轻微挤压。

岩棉/玻璃棉:多用于高温场景(如蒸汽管道,温度>300℃),耐温性强(长期耐温≥400℃),但保温效果略逊于聚氨酯,常作为辅助保温层与聚氨酯复合使用。

结构设计:采用现场发泡或预制成型工艺,紧密贴合工作管外壁,厚度根据保温需求设计(通常30-100mm),部分低温场景会增加防潮层(如铝箔反射膜),防止外界湿气渗入影响保温效果。

功能:阻断工作管内介质的热量散失(或冷量损失),降低输送过程中的能耗,同时避免管道外壁结露(低温输送)或烫伤(高温输送)。

3、玻璃钢缠绕保护层(防腐与机械保护)

制作工艺:以玻璃纤维纱为增强材料,不饱和聚酯树脂为基体,通过缠绕机螺旋缠绕在保温层外壁,经固化成型(常温或加热固化),形成整体无缝的保护层。

关键特性:

防腐性能强:耐酸碱、耐盐雾、耐土壤腐蚀,适配地下埋地、潮湿土壤、化工厂区等腐蚀性环境,使用寿命可达30年以上。

机械强度高:拉伸强度≥120MPa,弯曲强度≥150MPa,能抵御埋地时的土壤压力、施工碾压及外部冲击,保护内部保温层不破损。

防水性好:整体无缝结构,吸水率极低(≤0.5%),可有效隔绝雨水、地下水渗入保温层,避免保温效果下降。

功能:作为最外层防护,隔绝外界腐蚀介质与机械损伤,保护保温层和工作管,同时为管道提供整体结构支撑。

4、密封与连接部件(系统完整性保障)

核心部件:包括接口保温套、密封胶、法兰/承插接头,具体功能如下:

接口保温套:用于管道接头处的保温,材质与主保温层一致(如聚氨酯预制套),套在接头外壁后发泡密封,避免接头处热量散失,形成“全管道无断点”保温。

密封胶:多为聚氨酯密封胶或硅酮密封胶,填充在保温套与管道、保护层的缝隙处,增强密封性,防止水分、杂质渗入。

连接接头:根据工作管类型选择,钢管常用法兰接头(配垫片密封),PE管常用电热熔/热熔承插接头,接头外部需包裹玻璃钢保护层或防腐涂层,确保整体防腐性能一致。

功能:解决管道连接部位的保温、密封与防腐问题,避免因接头处理不当导致的能耗增加或管道腐蚀,保障整个输送系统的完整性。